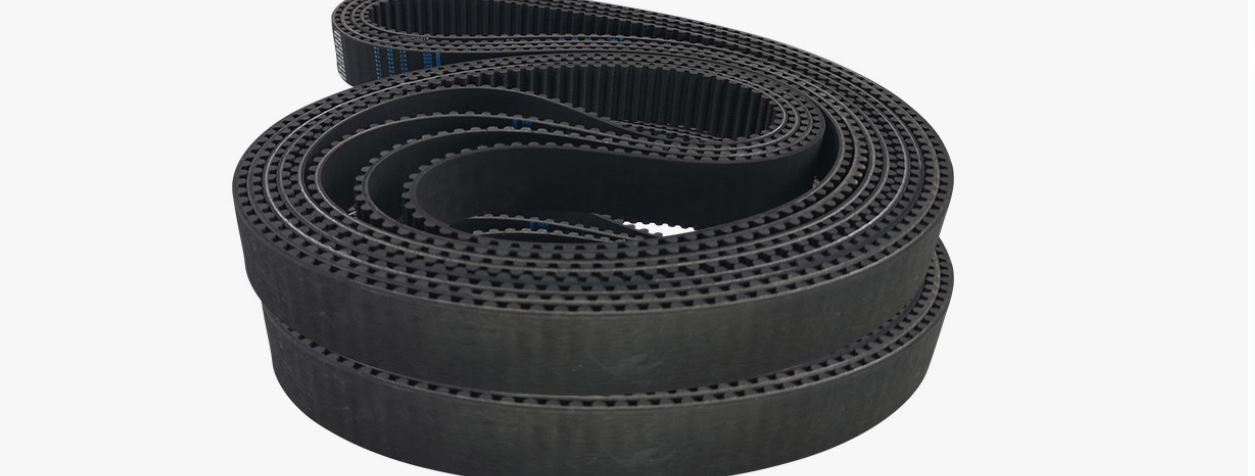

Correas síncronas de goma de doble cara. , como herramienta de transmisión altamente eficiente, se utilizan ampliamente en diversas industrias, como equipos de automatización, fabricación mecánica y sistemas de transporte. Gracias a perfiles de dientes precisos y excelentes propiedades del material, logran una transmisión de potencia eficiente y estable. En comparación con las transmisiones por correa o cadena tradicionales, las correas síncronas de caucho de doble cara ofrecen una mayor eficiencia de transmisión, una vida útil más larga y menores costos de mantenimiento. Sin embargo, los usuarios pueden encontrar algunos problemas comunes durante el uso, que afectan el rendimiento y la vida útil de la correa síncrona.

1. Problema común: deslizamiento de la correa síncrona o falla de la transmisión

Descripción del problema:

El deslizamiento sincrónico de la correa es una falla común, especialmente bajo condiciones de operación de alta carga o alta velocidad. El deslizamiento reduce la eficiencia de la transmisión e incluso puede afectar la estabilidad operativa general y la precisión del equipo.

Posibles causas:

Tensión insuficiente: si la tensión de la correa síncrona es demasiado baja, los dientes de la correa no pueden engranar completamente con los dientes del engranaje, lo que provoca un deslizamiento.

Engranajes o poleas dañados: los engranajes desgastados o los perfiles de los dientes no coincidentes pueden provocar un contacto deficiente entre la correa síncrona y los engranajes, lo que provoca un deslizamiento.

Carga excesiva: Las condiciones de operación que exceden la carga de diseño de la correa síncrona pueden causar fácilmente que la superficie de la correa se deslice.

Lubricación inadecuada: si hay aceite o una lubricación inadecuada en la superficie de la correa síncrona, también puede provocar fácilmente un deslizamiento.

Soluciones:

Ajuste la tensión de la correa síncrona: verifique periódicamente la tensión de la correa síncrona y ajústela según sea necesario para garantizar un ajuste perfecto entre la correa síncrona y los engranajes. Se puede utilizar un tensiómetro para medir la tensión de la correa y ajustarla según los valores recomendados por el fabricante.

Revise los engranajes y las poleas: inspeccione periódicamente las superficies de los dientes de los engranajes y las poleas para asegurarse de que no haya daños, desgaste o irregularidades. Si encuentra daños en el engranaje, reemplácelo de inmediato.

Evite la sobrecarga: asegúrese de que la correa síncrona no esté sobrecargada, establezca un rango de carga razonable y evite el funcionamiento prolongado en condiciones de sobrecarga.

Limpieza y lubricación: limpie periódicamente la correa síncrona y las poleas para eliminar aceite, polvo y otros residuos, y utilice lubricantes adecuados para mantener la correa síncrona en buenas condiciones de funcionamiento.

2. Problema común: desgaste prematuro de la correa síncrona

Descripción del problema:

El desgaste prematuro de la correa síncrona acorta su vida útil y aumenta la frecuencia de sustitución. Los fenómenos de desgaste comunes incluyen desgaste de la superficie de los dientes y descamación de la superficie de la correa.

Posibles causas:

Engranajes o poleas no coincidentes: si el perfil de los dientes de los engranajes o poleas no coincide con el perfil de los dientes de la correa síncrona, se producirá un desgaste desigual.

Temperatura de funcionamiento excesivamente alta: Las altas temperaturas pueden provocar el envejecimiento del caucho, acelerando el desgaste de la correa síncrona, especialmente cuando se trabaja bajo cargas elevadas o en ambientes de alta temperatura.

Factores ambientales inadecuados: el polvo, el aceite y las sustancias químicas del entorno pueden acelerar el desgaste de la correa síncrona, especialmente en entornos industriales hostiles.

Golpes de carga frecuentes: Los golpes de carga repentinos o los arranques y paradas frecuentes acelerarán el desgaste sincrónico de la correa.

Soluciones:

Verifique la coincidencia de engranajes y poleas: asegúrese de que el perfil de los dientes de los engranajes y la correa síncrona coincidan, y que el diámetro, el material y otros parámetros de las poleas cumplan con los requisitos de la correa síncrona. Utilice una combinación adecuada de engranaje y polea para reducir el desgaste desigual.

Controle la temperatura de funcionamiento: intente controlar la temperatura de funcionamiento de la correa síncrona para evitar el impacto de las altas temperaturas en el material de la correa. En entornos de trabajo de alta temperatura, se pueden utilizar correas síncronas de caucho resistentes a altas temperaturas.

Mantenga un entorno limpio: en entornos hostiles, limpie periódicamente la correa síncrona y los componentes relacionados para evitar que entre polvo, aceite y otras sustancias en la superficie de la correa y reducir el desgaste.

Evite choques de carga frecuentes: diseñe procedimientos razonables de arranque y parada para evitar choques de carga frecuentes.

3. Problema común: rotura o daño de la correa sincrónica

Descripción del problema:

La rotura o daño de la correa sincrónica provocará un mal funcionamiento de todo el sistema e incluso puede causar daños al equipo. La rotura de la correa síncrona suele deberse a una sobrecarga prolongada, falta de mantenimiento o problemas de materiales.

Posibles causas:

Sobrecarga: Trabajar continuamente más allá de la carga nominal de la correa síncrona puede provocar fácilmente una fractura por fatiga del cuerpo de la correa.

Tensión desigual: Si la tensión de la correa síncrona es desigual, puede provocar un estiramiento excesivo en algunas zonas, provocando roturas.

Problemas de calidad del material: Las correas síncronas de caucho de baja calidad pueden tener defectos de fabricación, lo que resulta en una vida útil más corta.

Envejecimiento excesivo: el material de goma de la correa síncrona envejecerá después de un uso prolongado, lo que hará que el cuerpo de la correa se vuelva quebradizo, aumentando así el riesgo de rotura.

Soluciones:

Carga razonable: Evite sobrecargar la correa de distribución más allá de sus límites de diseño. Verifique periódicamente la carga de trabajo del equipo para garantizar que la correa de distribución funcione dentro de un rango razonable.

Ajuste uniforme de la tensión: verifique y ajuste periódicamente la tensión de la correa de distribución para garantizar una tensión uniforme en toda la correa, evitando un estiramiento excesivo.

Elija correas de distribución de alta calidad: seleccione marcas confiables de correas de distribución para garantizar que el material de la correa cumpla con los requisitos y evitar roturas prematuras debido a problemas de calidad.

Inspección y reemplazo regulares: inspeccione periódicamente el estado de la correa de distribución y reemplace rápidamente las correas desgastadas, envejecidas o dañadas para evitar accidentes por rotura durante la operación.

4. Problema común: ruido excesivo en la correa de distribución

Descripción del problema:

El ruido de la correa de distribución es un problema común que encuentran los usuarios al operar equipos. El ruido excesivo no sólo afecta el entorno de trabajo sino que también puede ser una señal de problemas en el equipo.

Posibles causas:

Tensión excesiva: si la tensión de la correa de distribución es demasiado alta, el contacto entre los dientes de la correa y los engranajes será muy estrecho, lo que provocará un aumento del ruido.

Desgaste de engranajes o poleas: Las superficies de los dientes de las poleas y engranajes desgastadas o desiguales también pueden provocar un engrane desigual y generar ruido.

Material o diseño inadecuado: La selección o el diseño inadecuado del material de la correa de distribución puede provocar un ruido excesivo durante el funcionamiento.

Soluciones:

Ajuste la tensión adecuadamente: asegúrese de que la tensión de la correa de distribución sea moderada, no demasiado apretada. Una tensión excesiva hará que los dientes de la correa entren en contacto demasiado fuerte con los engranajes, generando ruido.

Verifique el desgaste de engranajes y poleas: verifique periódicamente el desgaste de los engranajes y poleas, asegurándose de que el perfil de los dientes esté intacto y reemplácelos si es necesario.

Elija el material adecuado de la correa de distribución: seleccione el material de la correa de distribución adecuado según el entorno de trabajo; Algunos materiales de alto rendimiento pueden reducir eficazmente el ruido.